ブロー成形は非常に幅広く使用されている成形方法です。身近な製品だとペットボトル、シャンプーボトル、洗剤容器等もブロー成形品です。

ブロー成形は大きく分けて2種類あります。それが「インジェクションブロー」と「ダイレクトブロー」です。それぞれ成形方法の違い・特徴・用途例について、誰でも分かるように解説します。

「ブロー(blow)」=「吹く」の意味です。ガラス細工など作る方法と同じ要領で、加熱したプラスチック材料に空気を吹き込んで形作ります。

押出機から押し出した樹脂を直接膨らませるのが「ダイレクトブロー」。一度射出成形でプリフォームを作り、その後に膨らませるのが「インジェクションブロー」です。

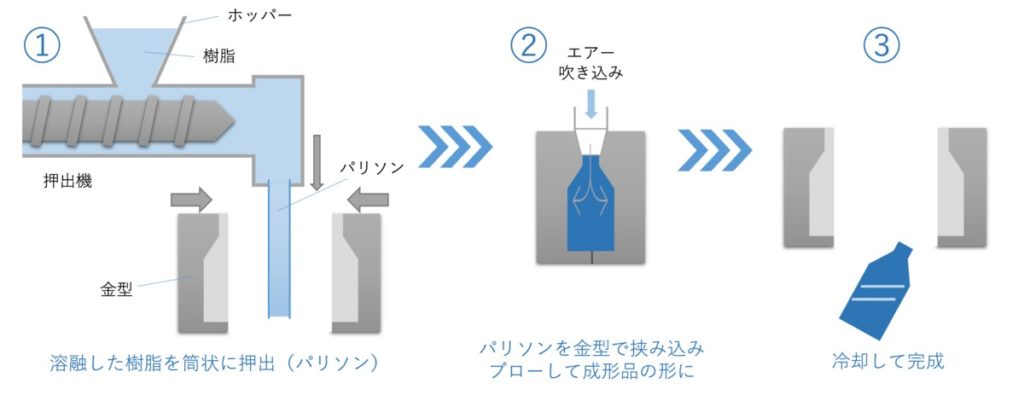

ダイレクト(押出し)ブロー

ダイレクトブローの概要

押出機から押し出された樹脂を直接金型でブロー成形する方法です。押出機から直接押し出すので、「ダイレクトブロー」や「押出ブロー」と呼ばれます。

押し出し機で溶融された樹脂をダイヘッドから筒状に押し出します(筒状の樹脂をパリソンと呼びます)。加熱されたパリソンが冷却しないうちに、パリソンを金型で挟み、空気を吹き込み冷却して成形します。

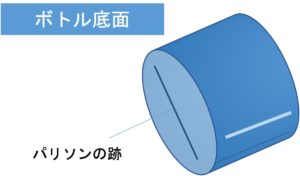

ダイレクトブローの製品には、下図のように底面に1本線が残るのが特徴です。これは、金型内部で膨らんだパリソンの跡です。皆さんも身の回りのマヨネーズや、洗濯用洗剤の裏面を確認してみてください。1本線が確認できるはずです。

ダイレクトブローのメリット

- 小ロット多品種生産に向いている

- インジェクションブローと比較して、成形機の構造がシンプルで安価

- 金型の構造がシンプルなため、射出成形用の金型と比べて安価

- 取っ手付きのような異形製品の成形を一体でできる(例:洗濯用洗剤など)

構造がシンプルで、金型などの初期費用を抑えることができるため、小ロット多品種の生産に向いています。また、異樹脂を積層させた多層成形の対応も可能です。インジェクションブローと比べると大ロット生産は不得意です。

ダイレクトブローの用途例

- 化粧品容器 PE、PET、PP、PS、多層等

- 調味料容器(マヨネーズ、ソースなど) PE+EVOH、PET+EVOHの多層

- シャンプー、洗剤 PET、PE、PP、LDPE+PETの多層等

- 医薬品(輸液ボトル等) PE、PP、多層等

- 工業用容器 PE

ダイレクトブローの成形品は非常に多岐にわたっています。上述した様に、取手付きの容器などある程度複雑な形状を作れるのが特徴です。

主な取り扱いメーカー

ダイレクトブローを扱っている、主な成形機メーカーを示しました。

- 株式会社日本製鋼所(JSW)

- キョーラク株式会社

- 株式会社タハラ

- 株式会社プラコー

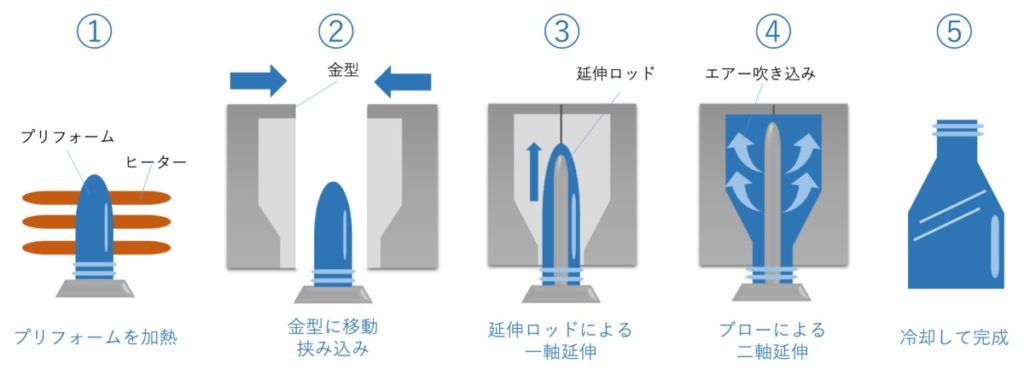

インジェクションブロー(射出/延伸)

インジェクションブローは「インジェクション(射出)成形」と「ブロー成形」の2段階工程に分かれています。まず、射出成形でプリフォーム(パリソンとも呼ぶ)を成形します。

このプリフォームをブロー用の金型に移し、空気を吹き込み成形します。ダイレクトブローと比べて大量生産に向いており、寸法精度が高い製品を作ることができるのが特徴です。

インジェクションブローの中でも、下図のように延伸ロッドを使用して2軸延伸をさせる成形方法を「延伸ブロー成形」と呼びます。軸方向と、径方向の2軸方向に延伸・配向がかかることで強度の高い製品を作ることが可能です。

インジェクションブローは更に2種類に分けることができ「ホットパリソン法」と「コールドパリソン法」があります。それぞれの違いについてご紹介します。

〇ホットパリソン法

射出成型機とブロー成形機が一体になった成形法です。射出成型したプリフォームを、余熱がある状態でブロー成形の工程に移します。射出からブローまで一体で行うため、エネルギー効率良く生産できます。

ホットパリソン法のメリット

- コールド法と比較すると、小ロット多品種に向いている

- 成形したプリフォームを余熱でブロー成形するためエネルギー効率が良い

- 1台の機械で射出からブローまで可能

- 金型の構造がシンプルなため、射出成形用の金型と比べて安価

射出とブローを一体で成形するため、成形条件設定が難しいといったデメリットがあります。また、ブローをする成形時間と比べると、射出成形単体の方がサイクルが早いため、コールド法ほどは大量生産に向いていません。

ホットパリソン法の用途例

- 乳酸菌飲料(ヤクルト容器) PS

- 飲料容器 PET、PE

- 哺乳瓶 PC、PP

インジェクションブローのホットパリソン法も身近なとことで多く使用されています。乳酸菌飲料はPS(ポリスチレン)がメジャーに使用されています。

主な取り扱いメーカー

ホットパリソン法のインジェクションブローを取り扱っている、主な成形機メーカーを以下に示しました。

- 日精ASB

- 青木固研究所

- SIPA

コールドパリソン法

射出したプリフォームを一度冷却してから成形する方法です。エネルギー効率は悪いですが、射出工程で大量のプリフォームを作り、ブローの工程に回すことができるため生産効率が良く、量産性に優れています。

皆さんの一番なじみの深いであろうPETボトルも延伸ブロー成形の「コールドパリソン法」であり、ブロー全体でも一番需要量の多い製品になります。

コールドパリソン法のメリット

- ブロー成形の中でも最も大量生産に向いている

- ・プリフォーム成形とブロー成形の工程を分けているため条件設定が容易

- ・金型の構造がシンプルなため、射出成形用の金型と比べて安価

最も大量生産に向いた成形法です。ただし、ホットパリソン法でも言えることですが、一度プリフォームを作ってから膨らませるためダイレクトブローほど複雑な成形品(一体型の取っ手付き等)を作ることは困難です。

コールドパリソン法の用途例

- 飲料容器(ペットボトル等) PET

- 調味料容器(醤油、みりんなど) PET、多層

- シャンプー、台所用洗剤 PET、PE、PP

- 照明カバー アクリル、PC

- 化粧品容器、目薬容器、 PET、PP

コールドパリソン法の成型品もまた、身の回りの製品に多く使用されています。中でもPETボトルの需要量は非常に高いです。

取扱メーカー

コールドパリソン法のインジェクションブローを取り扱っている、主な成形機メーカーを以下に示しました。

- フロンティア

- ケイユー産業

- ヨーキ産業

まとめ

ブロー成形には大きく分けて、インジェクションブローとダイレクトブローの2種類があり、それぞれに特徴があることを説明しました(ブロー成形の細かい分類については、文献によって多少異なることもあります)。

ブロー成形は私たちの身の回りの製品に多く使用されています。その中でも、ダイレクトブローは小ロット多品種の生産に向いており、インジェクションブローは大量生産が得意です。

コメント