はじめまして、化学メーカーで新規事業開発をしているTOMOです。

このブログでは化学業界のことや、専門技術を「中学生でも分かるように解説」することをコンセプトにして情報発信しています。

今回は電子回路などを製造するために必須の材料・技術であれレジストについてわかりやすく解説しますので、是非参考にしてください!

レジストとは?まずは概要を理解しよう!

レジストは、電子回路を製造する際に使用される保護材料です。

ここでいう「電子回路」とは、スマートフォンやコンピューターなどの電子機器内部で電気信号を処理するための道筋のことです。

そしてこの道筋は非常に複雑で、微細なものです。

レジストはこの複雑で、微細な回路を作るために使われる材料です。

専門書などでは、「レジストとは、半導体や電子部品の製造プロセスにおいて、特定のパターンを作成するために使用される光感受性材料」と解説されています!

それではレジストを使うことで、なぜこのような微細な回路を作ることができるのでしょうか?

レジストは、光線、電子ビーム、イオンビームなどのエネルギーにさらされることで化学的な変化を起こし、露光された部分と露光されていない部分の違いを利用して微細なパターンを形成します。

例えば、絵を書くとき、マスキングテープを使って塗りたくない部分を覆うように、レジストも同じ役割を果たします。

まず、回路板全体にレジストを塗り、その上から光(特定のパターンの光)を当てます。

この光によって固まる(硬化する)性質を持つレジストは、光を当てられた部分だけが硬くなり、他の部分は後で洗い流すことができるようになります。

つまり、光を当てなかった部分を除去して、電気が流れる道(回路)を作ることができます。

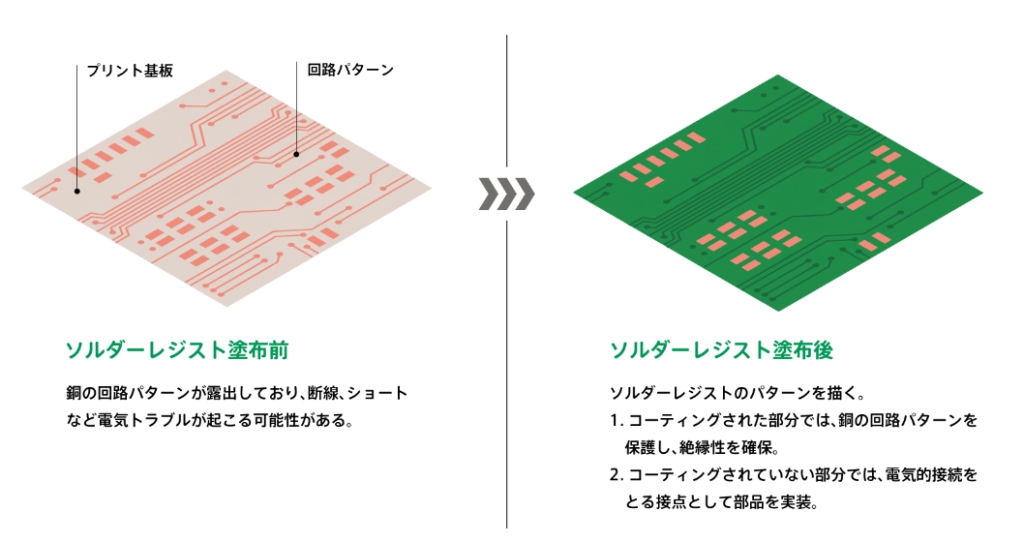

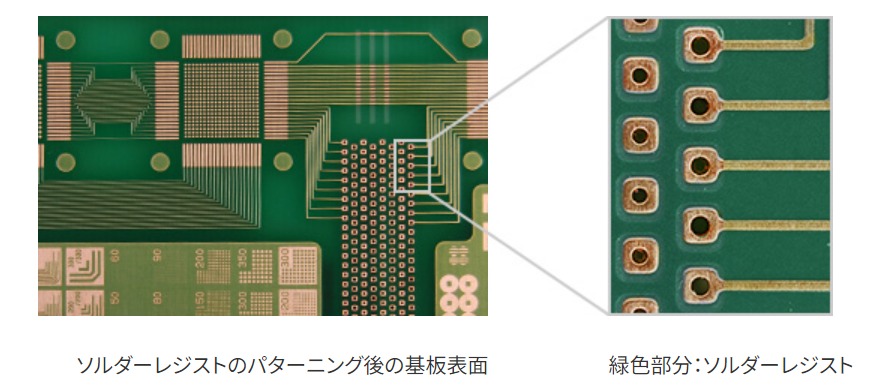

例えば基板の「レジスト」は、基板の表面で緑色になっている部分に使われているグリーンのインクです。

基板はそもそも金属銅の色などによって茶色や銅色であり、レジストで処理することで一般的にイメージされるグリーンの基板となっています。

レジストを行う目的は、回路パターンを湿気やホコリから保護したり、部品実装時にはんだ作業をスムーズに行ったりするためとなっています。

なお、基板のレジストは他にも「ソルダーレジスト」や「はんだレジスト」、「はんだマスク」などとも呼ばれ、英語表記では「Solder Mask」となっていることもポイントです。

レジストの原理を詳しく見てみよう。

レジストは、基板(通常はシリコンウェーハー)の上に塗布されます。

露光工程において、マスクや光リソグラフィー技術を使用して特定のパターンで光や電子ビームが照射されると、レジストはそのパターンに応じて化学的に変化します。

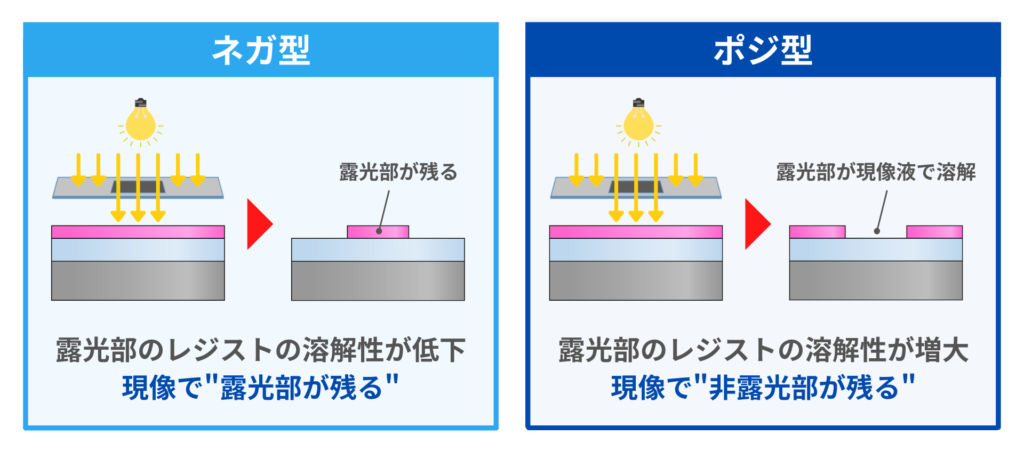

露光された部分(ポジティブレジストの場合)または露光されていない部分(ネガティブレジストの場合)が溶剤で洗い流され、残ったレジストがパターンを形成します。

用途

レジストは、主に半導体の製造や微細加工に使用されます。

トランジスタ、集積回路、MEMS(マイクロエレクトロメカニカルシステム)、およびその他のナノテクノロジー製品の製造に不可欠です。

歴史

レジスト技術の歴史は、半導体産業の発展と密接に関連しています。

1950年代後半に始まったこの技術は、電子回路の製造方法を革命的に変え、電子デバイスの小型化、性能向上に大きく寄与しました。

初期の頃、レジスト材料は比較的単純で、簡単な回路パターンの形成に用いられました。しかし、電子機器の需要が増大し、より複雑で高性能なデバイスが求められるようになると、レジスト技術も進化を遂げていきました。

1960年代に入ると、光リソグラフィー技術の導入により、より微細なパターンの製造が可能になりました。

この技術では、紫外線を利用してレジストを硬化させ、不要な部分を洗い流すことで、精密な回路パターンを形成します。この進歩により、集積回路(IC)の製造が飛躍的に進み、電子機器の小型化と高性能化が加速しました。

1970年代から1980年代にかけては、化学増幅型レジスト(CAR)などの新しいレジスト材料が開発されました。

これらの材料は、より少ない光量で硬化させることができ、更に細かいパターンの製造を可能にしました。この時期には、半導体の微細化が進み、マイクロプロセッサやメモリデバイスの性能が大幅に向上しました。

21世紀に入ると、極端紫外線(EUV)リソグラフィーなど、更に進んだ技術が開発されています。これにより、ナノメートル単位の超微細な回路パターンの製造が可能になり、半導体技術は新たな時代に入りました。

このように微細化が求められるにつれて、それを達成するためのレジストがこれまで開発されてきました。

レジストの分類と詳細

1. ポジティブレジスト

- 特徴: 光や電子ビームに露光された部分が溶解しやすくなるレジスト。露光後、開発液で露光された部分を除去します。

- 使用: 微細なパターン製造に適しており、半導体製造プロセスに広く用いられます。

2. ネガティブレジスト

- 特徴: 露光された部分が硬化し、露光されていない部分が溶解しやすくなるレジスト。露光後、非露光部分を開発液で除去します。

- 使用: 太いパターンや高い側壁の特徴を持つデバイスに適しています。

3. ケミカルアンプリファイドレジスト

- 特徴: 露光されると化学増幅反応が起こり、非常に微細なパターンの製造が可能です。

- 使用: 極端紫外線(EUV)リソグラフィーなどの先進的なリソグラフィー技術に使用されます。

4. 乾式レジスト(ドライレジスト)

- 特徴: 液体ではなく、薄膜として供給されるレジスト。均一な膜厚を得やすく、精密なパターニングが可能です。

- 使用: MEMSやナノインプリントリソグラフィーなど特殊なアプリケーションで使用されます。

5. マルチレイヤレジスト

- 特徴: 複数のレジスト層を重ねることで、微細かつ複雑なパターンを形成します。

- 使用: 高アスペクト比のパターンや、深いエッチングが必要なアプリケーションに適しています。

レジストの展望

技術的進展

レジスト技術は、半導体業界の要求に応じて常に進化しています。

特に、更なる微細化、高解像度、および高速プロセスに対応するための新しい材料と方法が研究されています。

極端紫外線(EUV)リソグラフィー

EUVリソグラフィーは、現在の光リソグラフィーよりもはるかに短い波長を使用するため、より微細なパターンの製造が可能です。

これに適応するため、新しいタイプのレジストが開発されています。

ダイレクトライトプロセス

従来のマスクを使用しない直接露光技術も研究されています。こ

れには、電子ビームリソグラフィーやナノインプリントリソグラフィーなどが含まれます。

これらの技術は、更に微細なパターンと製造の柔軟性を提供します。

環境への影響

レジスト材料の製造と使用において、環境への影響を減らすための研究も進んでいます。

これには、有害な化学物質の使用を減らす、廃棄物の削減、およびリサイクル可能な材料の使用が含まれます。

未来への展望

将来的には、レジスト技術は、ナノテクノロジー、量子コンピューティング、高度な医療機器など、新しい分野への応用を目指しています。

この分野の技術革新は、半導体産業だけでなく、多くの高技術分野においても重要な役割を果たすことが期待されています。

次に、「レジストの応用例」について詳しく解説します。

レジストの応用例

1. 半導体製造

- 応用: レジストは、集積回路やトランジスタなどの微細なパターンを形成するために使用されます。これは、スマートフォン、コンピューター、その他の電子デバイスに不可欠なプロセスです。

2. マイクロエレクトロメカニカルシステム(MEMS)

- 応用: MEMSデバイスの製造において、レジストを使用して微細な機械的構造を形成します。これには、加速度センサーや圧力センサーなどが含まれます。

3. フォトニクス

- 応用: レジストは、光ファイバーや光学素子の製造にも使用されます。これにより、通信技術や高度なイメージングシステムが可能になります。

4. ナノテクノロジー

- 応用: ナノスケールでのパターン形成において、レジストは極めて重要です。これにより、ナノスケールの電子デバイスや新しい材料の開発が可能になります。

5. 生物医学的アプリケーション

- 応用: レジストは、生物医学的デバイスやセンサーの製造にも応用されています。これにより、診断や治療に使用される精密な医療機器の開発が進んでいます。

これらの応用例は、レジスト技術が多岐にわたる高技術分野において非常に重要な役割を果たしていることを示しています。

レジストのMEMSでの使用

MEMS(マイクロエレクトロメカニカルシステム)におけるレジストの使用は、非常に精密なマイクロスケールの機械的構造を作成するのに不可欠です。ここではレジストの使用方法を具体的に説明します。

- パターン形成:

- MEMSデバイスの製造では、シリコンウェーハーなどの基板上にレジストを塗布し、マスクを使用して特定のパターンで露光します。このプロセスは、微細な機械部品や電子回路のパターンを形成するのに使用されます。

- エッチングプロセス:

- レジストが露光された後、開発プロセスを通じて露光された部分(ポジティブレジストの場合)または露光されていない部分(ネガティブレジストの場合)が除去されます。次に、このパターンを使用して基板をエッチングし、MEMSデバイスの微細な物理的構造を形成します。

- 多層構造の作成:

- 複雑なMEMSデバイスでは、多層のレジストプロセスが必要な場合があります。このプロセスでは、異なる機能を持つ複数のレジスト層が順番に塗布され、露光され、開発されます。

- 精密な制御:

- MEMSデバイスでは、非常に高い精度で微細な構造を制御する必要があるため、レジストの品質とプロセスの精度が非常に重要です。

MEMSデバイスの製造におけるレジストの使用は、精密な機械的構造の作成と、電子回路の統合を可能にする重要なステップです。

レジストの問題点とその解決方法

問題点

- 微細化の限界: 半導体の微細化が進むにつれて、既存のレジスト材料では十分な解像度を提供するのが難しくなっています。

- 環境への影響: レジストの製造と使用は化学物質の使用を伴い、環境への影響が懸念されています。

- コスト: 高度なレジスト材料は高価であり、製造コストの上昇につながります。

解決方法

- 新しい材料の開発: より高解像度のパターン形成が可能な新しいレジスト材料の開発により、微細化の限界を克服します。

- 環境に優しい製造プロセス: 環境への影響を減らすために、より安全な化学物質を使用するか、または環境への影響が少ない製造プロセスを開発します。

- コスト削減のための技術開発: 生産効率を向上させる技術や、コストを削減するための代替材料の開発により、全体的なコストを減少させます。

これらの解決方法は、レジスト技術の持続可能性と実用性を高めるために重要です。

レジストの具体的な研究内容

- 新しいレジスト材料の開発

- 目的: より高解像度で、微細化の要求に応える新しいレジスト材料の開発。

- 手法: 化学合成とナノテクノロジーの進歩を活用して、新しい材料の合成と評価を行います。

- 環境に優しいレジスト技術

- 目的: 環境負荷の低いレジスト製造プロセスの開発。

- 手法: 有害化学物質の使用を避けるための新しい材料や、廃棄物を減らす製造技術の研究。

- EUVリソグラフィー用レジスト

- 目的: 極端紫外線リソグラフィーに適した高感度レジストの開発。

- 手法: EUV露光に高い感度を持つ新しい化学構造のレジスト材料の研究。

- ダイレクトライト技術との統合

- 目的: マスクレスリソグラフィー技術に対応するレジストの開発。

- 手法: 電子ビームや光リソグラフィーに適応したレジストの特性評価と最適化。

これらの研究は、レジスト技術の進歩とともに、半導体業界の微細化と高性能化の要求に応えることを目指しています。

レジストの類似技術・競合技術

- ナノインプリントリソグラフィー

- 特徴: 物理的な型を使用して、ナノスケールのパターンを直接基板に転写する技術。

- 競合点: レジストを使用せず、より高速で低コストなパターニングが可能。

- ダイレクトライト技術(電子ビームリソグラフィー)

- 特徴: マスクを使用せず、直接電子ビームで基板にパターンを描画する技術。

- 競合点: マスクレスプロセスによる高精度かつ柔軟なパターニングが特徴。

- 光誘起化学蒸着(CVD)

- 特徴: 光を利用して材料を直接基板上に成長させる技術。

- 競合点: レジストを必要としない直接的な材料の成長によるパターニング。

これらの技術は、レジストに基づくリソグラフィーとは異なるアプローチで微細加工を実現し、特定のアプリケーションにおいて競合または補完的な選択肢となります。

コメント