1. ハニカム触媒とは何か?

ハニカム触媒は、自動車の排気ガスを浄化するために使用される触媒技術の一種です。

従来の触媒と比較して、表面積が広く反応効率が非常に高いのが特徴です。

ハニカム触媒は、通常セラミック製や金属製で作られており、「ハニカム」の名前の由来はその形状からきています。

ハニカム(Honeycomb)とは、「ハチの巣」という意味です。つまり、「セラミックスハニカム」とは、セラミックスでハチの巣のような形を作ったことからこのように呼んでいます。

内部は細かいセル構造になっており、これによって表面積が大幅に拡大されています。

その結果、触媒の反応効率が向上し、排気ガス中の有害物質をより効率的に浄化することができます。

ハニカム触媒は、一般的には酸化触媒や還元触媒など、複数の触媒成分が組み合わさっています。

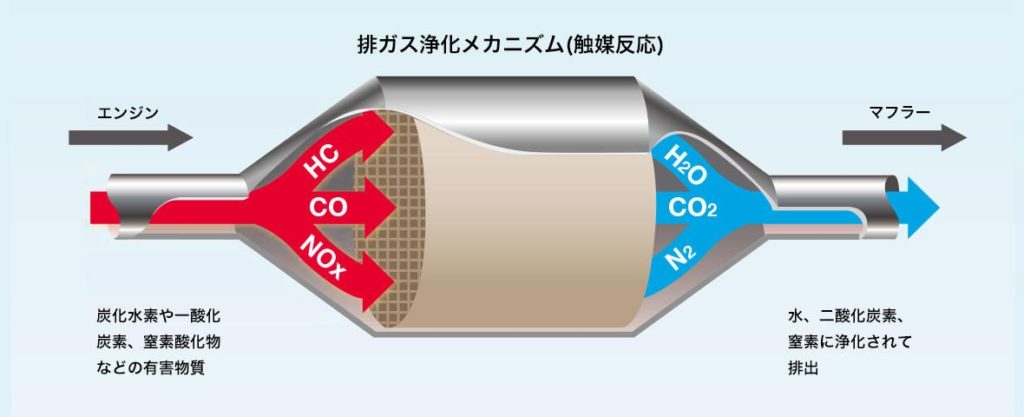

これにより、排気ガスを浄化する際に、窒素酸化物や炭化水素、一酸化炭素などの有害な成分を効果的に分解し、水蒸気や二酸化炭素に変換します。

さらに、ハニカム触媒は熱効果も利用しており、エンジンの燃焼時に発生する熱を利用して触媒を活性化させることで、より効率的に浄化作用を発揮します。

このように、ハニカム触媒は環境に対する負荷を軽減するだけでなく、燃費改善にも寄与するなど、自動車の持続可能な運行に重要な役割を果たしています。

2. ハニカム触媒の歴史と発展

ハニカム触媒は自動車や産業プロセスにおいて環境保護のために重要な役割を果たしています。

その歴史と発展について知ることは、その重要性を理解するために欠かせない要素です。

ハニカム触媒の歴史は1960年代に遡ります。

その頃、大気汚染が深刻化する中、排気ガス浄化技術へのニーズが高まっていました。

そこで、シリカやアルミナなどのセラミックス系材料を用いて、金属触媒をハニカム状に配置する技術が生まれました。

1970年代には、ハニカム触媒が自動車の排気ガス浄化に本格的に導入されました。

この技術は、一酸化炭素や未燃焼物質を酸化させ、窒素酸化物を還元する作用によって、有害な排気ガスを浄化します。

その後、多くの研究開発が行われ、触媒の活性化や持続性の向上が図られました。

また、触媒の材料や構造の改良によって、効率的な反応が促進されるようになりました。

21世紀に入ると、環境規制の厳格化や技術革新の進展により、ハニカム触媒はさらなる進化を遂げました。

新たな材料や製造技術の導入により、より高性能で持続可能な触媒が開発され、さまざまな産業分野で利用されるようになっています。

総じて、ハニカム触媒は環境保護のために重要な役割を果たしており、その歴史と発展を詳しく理解することで、その価値や可能性について深く考えることができます。

3. ハニカム触媒の仕組みと原理

ハニカム触媒は自動車や産業プロセスなどで広く使用されている重要な技術です。

その仕組みや原理を詳しく解説します。

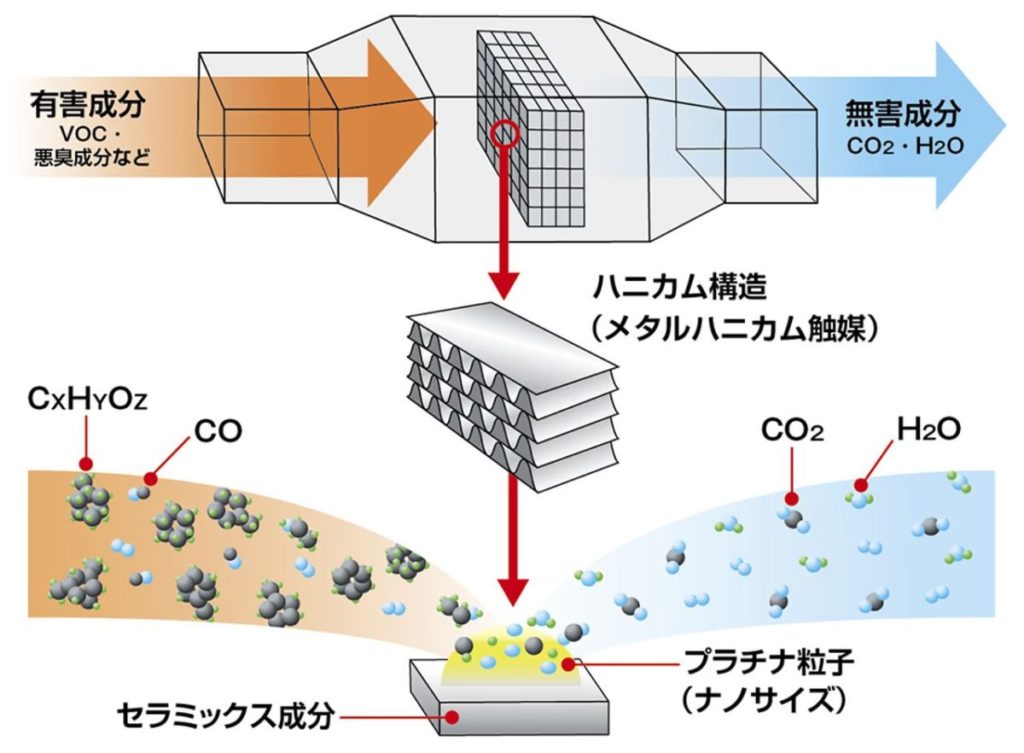

ハニカム触媒は一般的には三元触媒と呼ばれるもので、酸化触媒や還元触媒の働きによって排気ガス中の有害物質を浄化する役割を果たします。

具体的には、一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)といった有害物質をより安全な二酸化炭素(CO2)、水(H2O)、窒素(N2)に変換することで、大気汚染を軽減する効果が期待されています。

ハニカム触媒の構造は、セラミック製のセル(セグメント)がハニカム状に並んでいることが特徴です。

このセル内部には貴金属(白金やパラジウムなど)が担持された触媒がコーティングされており、排気ガスが通過することで化学反応が引き起こされます。

具体的な反応過程は以下の通りです。

1. 一酸化炭素(CO)と窒素酸化物(NOx)が触媒表面に吸着します。

2. 吸着したCOとNOxが反応して二酸化炭素(CO2)と窒素(N2)に変換されます。

3. 続いて、炭化水素(HC)も触媒表面に吸着します。

4. 次に、HCと酸素(O2)が反応して水(H2O)と二酸化炭素(CO2)に変換されます。

このようにして、ハニカム触媒は排気ガス中の有害物質を無害な物質に変換する仕組みを持っています。また、ハニカム状の構造は表面積を大きく取ることができるため、反応効率が高くなる利点もあります。

これらの仕組みと原理を理解することで、ハニカム触媒の重要性や効果をより深く理解することができます。

4. ハニカム触媒の種類と特徴

ハニカム触媒には様々な種類があり、それぞれ異なる特徴があります。以下にいくつか代表的なハニカム触媒の種類とその特徴を詳しく解説していきます。

1. プラチナ系ハニカム触媒

プラチナ系ハニカム触媒は自動車などの排気ガス浄化に広く使用されています。

プラチナは高い触媒活性を持ち、低温でも効率的に酸化反応を促進するため、低温での排気ガスの浄化に適しています。

また、プラチナは高価な貴金属であるため、効率的な触媒設計が必要とされますが、その効果は高いものがあります。

2. パラジウム系ハニカム触媒

パラジウム系ハニカム触媒は、プラチナよりも費用対効果が高いとされています。

パラジウムは金属の中でも酸化反応を促進する能力が高く、高温でも安定した触媒性能を持っています。

そのため、高温での排気ガスのクリーン化に適しています。

一方で、パラジウムは高温の環境下で硫黄などの有害な物質によって劣化されるリスクがあり、その管理が重要です。

3. ニッケル系ハニカム触媒

ニッケル系ハニカム触媒は、水素生成や合成ガスの製造などさまざまな産業分野で使用されています。

ニッケルは比較的安価な金属であるため、大規模なプロセスで広く利用されています。

また、ニッケルは水素の生成反応を促進する優れた特性を持っており、その効率は高いとされています。

ただし、適切な温度や圧力管理が必要であり、工業プロセスにおける安全性と信頼性が求められます。

以上が、ハニカム触媒の種類と特徴の一部の解説です。ハニカム触媒はさまざまな産業分野で重要な役割を果たしており、その特性を理解することでさらなる応用可能性が広がる可能性があります。

5. ハニカム触媒の産業応用と環境への影響

ハニカム触媒は、産業応用や環境への影響において非常に重要な役割を果たしています。

産業応用の一つとして、自動車産業では排気ガス浄化システムとして広く使用されています。

ハニカム構造の触媒は、高い触媒活性を持ちながらもコンパクトで耐久性に優れており、排気ガス中の有害物質を低減する役割を果たします。

特に、ハニカム触媒は窒素酸化物(NOx)や一酸化炭素(CO)、炭化水素(HC)などの排気ガス成分を効率的に分解し、二酸化炭素(CO2)、窒素(N2)、水蒸気(H2O)に変換します。

このように、ハニカム触媒は大気汚染の原因となる有害物質を浄化することで、環境への貢献が大きいと言えます。

さらに、ハニカム触媒は再生可能エネルギーの分野でも活用されています。

例えば、バイオマス発電においてもハニカム触媒が排気ガスの浄化に使用され、環境への影響を最小限に抑えることができます。

環境への影響としては、ハニカム触媒の使用により大気中の有害物質が削減されることで、大気汚染の緩和や地球温暖化の防止につながります。

これにより、人間や生態系に対する健康への悪影響が軽減され、持続可能な社会の実現に貢献しています。

総じて、ハニカム触媒は産業応用や環境への影響において非常に重要な役割を果たしており、その持つ効果や可能性についてはさらなる研究や技術開発が求められています。

6. ハニカム触媒の製造過程と技術革新

ハニカム触媒の製造過程および技術革新について詳しく解説します。

ハニカム触媒の製造過程

ハニカム触媒は、自動車などに搭載される排気ガス浄化装置の中で使われる重要な部品です。その製造過程は高度な技術と緻密な工程が必要とされます。

1. 基材の製造

ハニカム触媒の基材は通常セラミックや金属などで作られており、微細なセル構造を持っています。

これを製造するために、特殊な成形技術や焼結技術が用いられます。

2. 触媒の付着

ハニカム構造の基材に触媒を付着させる際には、触媒担体(キャリア)が使われます。

この工程では、触媒の特性に合わせて適切な担体を選定し、基材に均一に付着させることが重要です。

3. 焼付けと活性化

付着させた触媒を高温で焼付けし、触媒を活性化させる工程があります。

この際、温度管理や熱処理の精度が求められ、触媒の性能や寿命に大きな影響を与えます。

4. 品質管理

製造過程全体で品質管理が欠かせません。

チェックポイントを設けて製品の品質を確認し、不良品を排除することで安定した性能を保証します。

技術革新と進化

ハニカム触媒の製造技術は常に進化を続けており、環境規制の厳格化や新たな排出ガス規制への対応などを受けて、さまざまな技術革新が行われています。

1. ナノテクノロジーの活用

最近ではナノテクノロジーが活用され、微細な触媒粒子をより効率的に基材に担持することが可能になりました。

これにより、触媒の活性面積を大きくし、性能向上につながっています。

2. デジタル技術の導入

製造プロセスのデジタル化やIoTの導入により、製造過程の可視化やモニタリングが容易になりました。

リアルタイムのデータ解析を行うことで、品質管理や製造効率の向上が図られています。

3. 持続可能性への取り組み

環境負荷を低減するための取り組みも進んでおり、リサイクル可能な素材の利用や省エネルギー化など、持続可能性への配慮が製造プロセスに取り入れられています。

ハニカム触媒の製造技術は、その高度な工程と持続的な技術革新によって、車両の排出ガス浄化に貢献する重要な存在となっています。

7. ハニカム触媒の性能評価と効果検証

ハニカム触媒は自動車や排気ガス処理の分野で広く利用されており、その性能評価や効果検証は重要な要素です。以下に専門家でも驚くほど詳しく解説します。

1. 性能評価:

– ハニカム触媒の性能評価には、主に以下の指標が用いられる。

– 脱硝性能:窒素酸化物(NOx)や一酸化炭素(CO)を効率的に還元するかどうか。

– 脱硫性能:硫黄化合物を除去する効果があるか。

– 耐久性:長期間にわたって安定した性能を維持できるか。

– これらの性能評価は、実験室や試験施設で行われ、一定の基準に沿ってテストが行われる。

2. 効果検証:

– ハニカム触媒の効果検証は、実車や実機に搭載しての実地テストも含まれる。

– 実際の燃料や条件での排気ガス浄化率や性能を直接測定し、実用段階でどれだけ効果を発揮するかを確認する。

– また、燃費に与える影響や耐久性、環境への影響も検討される。

3. テスト方法:

– 性能評価や効果検証には、定量的な測定方法が用いられる。

– 動的テスト、静的テスト、疲労テストなどさまざまな試験が組み合わせて行われる。

– 厳密な条件下で実施され、結果は統計的に評価される。

8. ハニカム触媒のメンテナンスと寿命管理

ハニカム触媒は自動車用エンジンにおいて排気ガスを浄化する重要な役割を果たす部品であり、そのメンテナンスと寿命管理はエンジンの性能や環境への影響に直結する重要な要素です。

まず、ハニカム触媒のメンテナンスについて詳しく説明します。

ハニカム触媒は高温で排気ガスが通過することで化学反応を起こし、有害物質を無害なものに変換しますが、このプロセスをスムーズに行うためには定期的なメンテナンスが不可欠です。

メンテナンスの主なポイントとしては、以下の項目が挙げられます。

1. 定期点検:定期的にエンジンの点検を行い、ハニカム触媒本体や接続部分に異常がないか確認します。

異常が見つかった場合は速やかに修理や交換を行います。

2. エンジンオイルの交換:エンジンオイルは燃焼時に微小な金属粒子などを含むことがあり、これがハニカム触媒に付着して触媒の性能を低下させることがあります。

定期的なエンジンオイル交換はハニカム触媒の寿命を延ばすために重要です。

3. エンジンの正しい運転:エンジンの正しい運転、特に適切な燃料の使用や適正な運転状態での使用は、ハニカム触媒の寿命を延ばす効果があります。

急加速や急ブレーキなどの過酷な運転はハニカム触媒に負荷をかけるため避けるべきです。

次に、ハニカム触媒の寿命管理についても詳しく説明します。

ハニカム触媒の寿命は使用状況やメンテナンスの状況によって異なりますが、一般的には10万〜15万キロメートル程度が目安とされています。

寿命管理のポイントとしては以下の項目が挙げられます。

1. 排気ガスの異常をチェック:排気ガスのにおいや色、異音がある場合はハニカム触媒に問題がある可能性があります。

こうした異常が見られた場合は早めに専門家に診断してもらうことが重要です。

2. 劣化や損傷の確認:ハニカム触媒は高温で作動するため、劣化や損傷が発生する可能性があります。

劣化や損傷が見られた場合は交換が必要となります。

3. 専門家の定期点検:定期的な点検と定期的な検査を専門家に依頼することで、ハニカム触媒の状態を正確に把握し、適切な対応を取ることができます。

以上が、ハニカム触媒のメンテナンスと寿命管理に関する詳しい解説となります。

これらのポイントを守りながら適切なケアを行うことで、ハニカム触媒の性能を維持し、効果的に排気ガスの浄化を行うことができます。

9. ハニカム触媒に関する最新研究と展望

ハニカム触媒は自動車などの排ガス浄化において重要な役割を果たしてきましたが、今日ではさらに進化を遂げようとしています。最新の研究や展望について解説します。

1. ハニカム触媒の性能向上

従来のハニカム触媒は一定の温度範囲で最適な性能を発揮していましたが、最新の研究ではより広い温度範囲で効率的に排ガスを浄化することを目指しています。新たな触媒材料や構造設計の改良により、低温や高温時においても高い浄化効率が期待されています。

2. ナノテクノロジーの応用

近年の研究では、ナノテクノロジーがハニカム触媒の性能向上に大きな影響を与えています。ナノ粒子を利用した触媒の開発により活性サイトの増加や表面積の拡大が可能となり、より効率的な浄化が期待されています。さらに、ナノスケールの制御により触媒の特性を調整することで、特定の有害物質に対する選択性を向上させる研究も行われています。

3. 環境への配慮と持続可能性

ハニカム触媒の研究では、浄化能力だけでなく環境への負荷や資源の有効活用にも注目が集まっています。リサイクル可能な触媒の開発や原料の持続可能性を考慮した製造プロセスの構築など、環境への配慮がますます重要視されています。

4. 未来への展望

ハニカム触媒の研究は今後も進み続け、より高度な浄化効果や環境への配慮を実現することが期待されています。さらなる材料科学やエンジニアリングの進歩により、ハニカム触媒は自動車だけではなく工業プロセスやエネルギー生産においても広く活用される可能性があります。

コメント